- Unternehmensübersicht Das Herz von Shanghai Metal Vision und Philosophie Partnerschaft Zertifizierungen Unternehmenskultur

- Unser Service Projekt-Design Wartung und Service Herstellung Transformation und Aufrüstung Lagerung und Logistik Verarbeitung und Handel

- Management Unsere Geschichte Globale Verantwortung

- Beschaffungszentrum Praktikum

- Metall Aluminiumprodukte Kupferprodukte Metallisch beschichtete Produkte Edelstahlprodukte Stahlprodukte Sonderlegierung

- Konstruktion Stahlgitter Lagerregal Stahlstruktur Stahlbrücke Gerüstbau Baumaterial Chemische Rohstoffe One Stop Solutions for Projects

- Containers ISO Standard Container Gerätecontainer Lagerbehälter Container Haus Reefer / Isolierbehälter Offshore Container

- Maschinen Formmaschine Andere Maschinen Schneidemaschine Verarbeitungsmaschine Biegemaschine Ziegelmaschine Motor

- Mechanische Produkte Fahrzeugindustrie Verschiedenes Festmacher Schiffsausrüstung Druckbehälter

- Elektrisches System Elektrisches Kabel Automatisierung Machtverteilung Solarenergie System Elektrisches Schutzsystem Transformator Fließband Blitzsystem

- Medizinisches Zubehör Fütterungsprodukte Atemwegsprodukte Pflegeprodukte Injektionsprodukte

- Baumaschinen

- EPC-Projekt

- Erdölleitung

- Wasserleitung

- Gas Leitung

- Boots- und Liegezubehör

- Metall zur Dekoration

- Transformator-Komponenten

- Wärmetauscherrohr

- Klimaanlage Ersatzteile und Zubehör

- Kessel

- Küchen- und Badezimmergerät

- Metall für Haushaltsgeräte

- Solarstromgerät

- Aufzug

- Dach und Decke

- Kabel

- Tank

- Verpackung

- Maschinen und Anlagen Ersatzteile und Zubehör

- Formenwerkzeug

- Autoteile

- Gleis- und Kranbahn

- Hardware-Anpassung

- Schleifmittel

- Straßenbaumaschinen

- Elektronische Bauteile

- Bau- und Ausbaumaterialien

- Türen und Fenster

- Kühlschränke

- Pressemitteilung Nachrichten aus der Metallindustrie Nachrichten von Maschinen und Anlagen Nachrichten von Bau und Gebäude Nachrichten von mechanischen Produkten Nachrichten von Containern Nachrichten von Elektrik System Nachrichten von medizinischem Zubehör

- Medienbibliothek Videos Bilder Folgen Sie den sozialen Medien in Shanghai

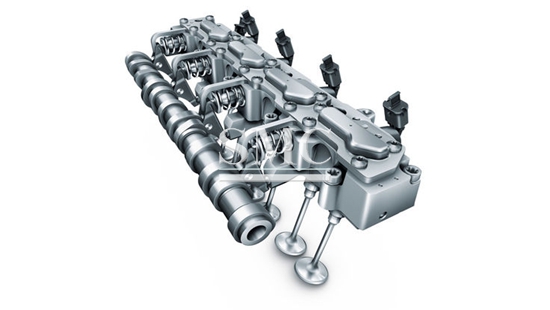

Stahlkolben für effizientere Dieselmotoren

Stahlkolben für effizientere Dieselmotoren

Mit einem neuen Kühlkonzept erweitert ein Zulieferer der Automobilindustrie das Einsatzspektrum von Stahlkolben in Dieselmotoren. Das Unternehmen erprobt eine flüssige Legierung aus Natrium und Kalium, die die Wärme vom thermisch besonders belasteten Kolbenboden abführt.

Dieses innovative Stahlkolbenkonzept soll bei PKW-Dieselmotoren höhere spezifische Leistungen ermöglichen. Bei langlaufenden Motoren für Industrieanwendungen und Nutzfahrzeuge verringern sich Bauteil- und Motorölbelastung signifikant, die zu erwartende Betriebsdauer und Ölwechselintervalle verlängern sich.

Bei den Automobilherstellern liegen kleine und leistungsstarke Motoren im Trend. Mit weniger Zylindern und kleineren Hubräumen sinken Reibung, Motorgewicht und bewegte Masse. In der Summe führt das Downsizing zu sparsameren Motoren, insbesondere im Teillastbereich. Die höhere thermische Belastung der Bauteile, speziell der Kolben, setzt dieser Entwicklung jedoch Grenzen. Aluminium-basierte Kolben eignen sich aufgrund der geringeren Festigkeit für die angedachten hohen Zünddrücke nur bedingt. Die heute am Markt verfügbaren Stahlkolbenkonzepte mit konventioneller Ölkühlung weisen zwar ein höheres Festigkeitspotenzial auf, jedoch kann die deutlich schlechtere Wärmeleitfähigkeit von Stahl bei dieser Kolbenbauart zu lokal auftretenden Temperaturspitzen führen. Besonders heiß wird der Kolbenboden insbesondere am Rand der Brennraummulde. In der Folge treten im Betrieb Risse auf, die den Ausfall des Kolbens bedeuten können.

Konventionelle Kolben werden zur Kühlung von unten mit Motoröl angespritzt. Wenn sie für sehr hohe Belastungen ausgelegt sind, verläuft in ihrem Inneren zusätzlich ein ringförmiger Kühlkanal, der über eine Einspritz- und zumindest eine Ablauföffnung von Motoröl durchflossen wird. Da dieser Hohlraum nur teilweise gefüllt ist, wird das Motoröl mit der Kolbenbewegung auf und ab geschüttelt. Dieser Shaker-Effekt sorgt für einen guten Wärmeübergang vom hochbelasteten Muldenrand zum ölgekühlten Kühlkanal. Entscheidend ist, dass das Öl im Kühlkanal nicht überhitzt. Andernfalls bilden sich schon nach kurzen Laufzeiten isolierende Verkokungsrückstände an den Kanalwänden. Der Kolben überhitzt dadurch und versagt vorzeitig, zum Beispiel durch Risse am Muldenrand.

Flüssige Metalllegierung statt Öl im Kühlkanal

Die Entwickler fanden ein Medium, das selbst oberhalb von 500 °C noch temperaturstabil ist.So gelingt es, Wärme vom Kolben bei Temperaturen abzuführen, die höher sind, als sie das Motoröl verträgt. Zur Kühlung nutzen sie eine Flüssigmetalllegierung aus den Alkalimetallen Natrium und Kalium. Sie bilden in geeignetem Mischungsverhältnis ein hochwärmeleitfähiges Eutektikum, das schon unterhalb von Raumtemperatur flüssig und sogar leichter als Öl ist.

Mit dieser flüssigen Metalllegierung lässt sich die durch den Verbrennungsprozess von oben in den Kolben einfließende Wärme gleichmäßiger und großflächiger verteilen. Für ihre Versuche modifizierten die Ingenieure einen Serienstahlkolben mit Kühlkanal für das Eutektikum. Das NaK-Gemisch wird nach der Befüllung im Kühlkanal hermetisch eingeschlossen. Die Entwickler vergrößerten den ringförmigen Kühlkanal des Kolbens und reduzierten die Wandstärken in Richtung Brennraummulde. Dies verbessert die Wärmeabfuhr aus den thermisch hochbelasteten Bereichen des Muldenrands und Muldengrunds und führt insgesamt zu einer gleichmäßigeren Temperaturverteilung im Kolben. Die Spritzdüse, die beim konventionellen Stahlkolben den Kühlkanal mit Motoröl versorgt, spritzt nun zur Kühlung lediglich in die Kolbeninnenform.

Labortest bestanden

Die beim abschließenden Testlauf im Demonstrator-Motor (Typ Mercedes OM651 mit 70 Kilowatt pro Liter Hubraum) eingesetzten Stahlkolben zeigten während 150 Stunden Laufzeit des Tests im Vergleich zu bekannten ölgekühlten Stahlkolben gleicher Bauart und bei gleichen Laufbedingungen keinerlei Anzeichen von Ölverkokungs-Rückständen. Auch die anschließenden Materialuntersuchungen bestätigten, dass der Kolben den Prüfstandslauf sehr gut überstanden hat. Die thermisch hochbelasteten Bereiche zeigten keinerlei Gefügeveränderung oder Zunderbildung.

Mit dem neuen Kolbenkonzept wollen die Entwickler einen weiteren Demonstrator mit

einer auf 100 Kilowatt pro Liter Hubraum erhöhten Leistungsdichte testen. Parallel dazu erforschen sie den Einsatz von NaK-gefüllten Stahlkolben auch für Nutzfahrzeuge.